Китай: огнеупоры — новые технологии у производителей?

2026-02-01

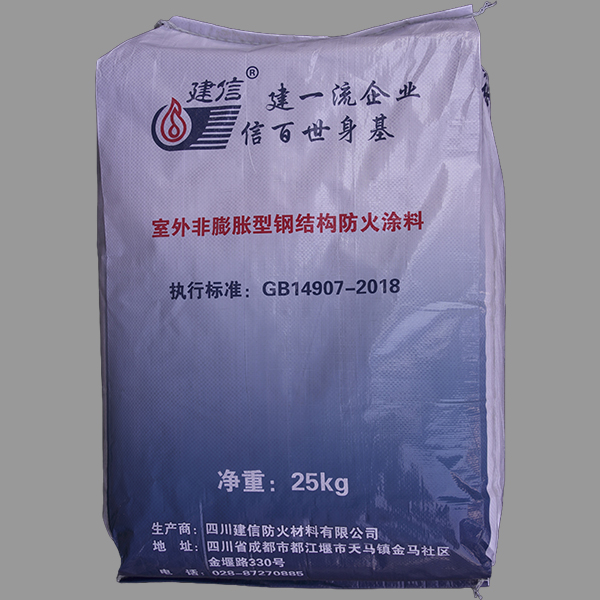

Вот вопрос, который в последние пару лет всё чаще всплывает в разговорах на выставках и в переписке с клиентами. Многие, особенно на нашем рынке, до сих пор представляют себе китайские огнеупоры как нечто однородное — ?дешёвый массовый товар?. И это, пожалуй, главное заблуждение, с которым сталкиваешься. Да, поток стандартных шамотных кирпичей идут рекой, но если копнуть глубже, в ту самую производственную цепочку, то картина начинает резко меняться. Я сам лет десять назад так думал, пока не начал плотно работать с заводами вроде ООО Сычуань Цзяньсинь Огнеупорный Материал. Тогда и пришло понимание, что разговор уже давно не о цене, а о том, какие именно технологические ниши они научились закрывать — иногда с ошеломляющей скоростью.

От шамота к сложным составам: где реальный сдвиг?

Если брать чистые технологии, то прогресс виден не в традиционных магнезитовых изделиях, а в области специальных составов и методов уплотнения. Например, высокоглинозёмистые огнеупоры для ковшей и сталеразливочных желобов. Раньше китайские поставки по этой части были очень неровными — партия к партии. Сейчас же, глядя на протоколы испытаний от того же Цзяньсинь, видишь стабильность по показателю сопротивления шлаковой эрозии, которая лет пять назад была несбыточной мечтой для многих местных производителей.

Секрет? Не в каком-то одном волшебном ноу-хау, а в тотальном контроле сырья. Они не просто закупают боксит, а отработали схемы его обогащения и калибровки фракций до микронных диапазонов. Это скучная, рутинная работа, о которой в статьях не пишут, но именно она даёт ту самую стабильность. При этом на словах они это подают просто: ?у нас своё сырьё, свой контроль?. Но когда ты на площадке видишь эти ряды силосов с промаркированными фракциями и автоматические дозаторы, которые не допускают ?человеческого фактора? в рецептуру, всё встаёт на свои места.

И вот здесь кроется важный момент: многие европейские технологи грешат тем, что смотрят только на конечные характеристики продукта по ГОСТ или ISO. Но реальная технология часто скрыта именно в подготовительных, ?невидимых? этапах. Китайские инженеры, с которыми доводилось общаться, эту мысль ловят на лету. Их фокус сместился с ?сделать как в образце? на ?контролировать процесс так, чтобы образец всегда получался одинаковым?. Это и есть та самая новая технология — не обязательно в виде патента на новый материал, а в виде выверенного до автоматизма технологического регламента.

Практический кейс: неудача, которая многому научила

Хочу привести пример из личного опыта, который хорошо иллюстрирует и сильные, и слабые стороны подхода. Года три назад мы тестировали для одного из наших проектов (плавка цветных металлов) специальные огнеупоры на основе карбида кремния от одного поставщика из провинции Хэнань. По лабораторным данным всё было идеально: и термостойкость, и прочность. Запустили в работу — и через два месяца получили трещины в зоне термоудара. Классическая история.

Что пошло не так? Вместе с технологами из ООО Сычуань Цзяньсинь (мы с ними тогда как раз начинали диалог) разобрали этот случай. Оказалось, китайский производитель оптимизировал состав под максимальную плотность и прочность при постоянной высокой температуре, но ?сэкономил? на введении пластифицирующих добавок, которые гасят внутренние напряжения при циклическом нагреве-охлаждении. То есть, технология была продвинутой в одном параметре, но упускала комплексность применения.

Этот провал, как ни странно, стал точкой роста. Цзяньсинь, анализируя наш опыт, не просто скопировали состав, а пересмотрели всю цепочку спекания для своей линейки изделий, работающих в условиях термоциклирования. Через полгода они прислали новые образцы — уже с другим режимом обжига и модифицированной рецептурой связующего. Испытания прошли успешно. Для меня это был показательный момент: их сила — не в изначальной безошибочности, а в скорости анализа чужих и своих ошибок и адаптации. Технология как живой процесс, а не застывшая формула.

Оборудование и ?цифра?: показное или рабочее?

Сейчас каждый второй китайский завод-производитель в рекламных буклетах пишет про ?умное производство? и ?цифровизацию?. Когда едешь на предприятие, тебя обязательно ведут мимо сияющих экранов с диаграммами. Возникает закономерный скепсис: это всё для галочки и для иностранных гостей? Отчасти да, но отчасти и нет.

На том же заводе в Дуцзянъяне, где базируется ООО Сычуань Цзяньсинь Огнеупорный Материал, я обратил внимание на одну деталь. Да, в цехе контроля качества стоит новенький немецкий спектрометр, но рядом с ним — самодельный, собранный местными техниками стенд для испытания на абразивный износ, который больше нигде не видел. На мой вопрос, почему не купить готовый, старший инженер пожал плечами: ?Там стандартные образцы и нагрузки, а нам нужно имитировать именно наш, конкретный тип шлака. Пришлось сделать самим?. Вот это — ключевое. Их технологический прорыв часто рождается из такой гибридизации: купили дорогое ядро (тот же пресс изыостатического прессования), но вокруг него накрутили свои датчики, свои программы сбора данных под специфические параметры контроля.

Поэтому, когда говорят о ?новых технологиях?, стоит смотреть не на бренды станков, а на то, как эти станки интегрированы в процесс, решающий конкретные проблемы. Например, проблема расслоения массы при прессовании крупногабаритных изделий. Они её решают не только регулировкой давления, но и системой виброуплотнения в самой пресс-форме, которую доработали на месте. Об этом в каталогах не прочтёшь, это видно только в цеху.

Экология и сырьё: вынужденное преимущество

Тут стоит отклониться от чисто производственных моментов. Сильный драйвер для новых решений — ужесточающиеся экологические нормы внутри Китая. Многие старые заводы, работавшие на дешёвом, но ?грязном? сырье, просто закрылись. Для таких компаний, как Цзяньсинь, это, как ни парадоксально, открыло возможности.

Их расположение в Дуцзянъяне — не просто красивая картинка для сайта. Это регион с жёсткими экологическими требованиями. Им изначально пришлось вкладываться в технологии очистки выбросов и переработки отходов производства. Сейчас это превратилось в отдельное направление — использование вторичного сырья. Например, бой огнеупоров после демонтажа печей они не вывозят на свалку, а дробит, классифицирует и использует как основу для так называемых ?полукислых? изделий для менее ответственных применений. Получается замкнутый цикл.

Для западного покупателя это пока не главный аргумент при покупке, но тенденция налицо. Технология переработки и использования рециклированного материала — это такая же инновация, как и разработка нового состава. И в этом китайские производители начинают обретать серьёзный опыт, потому что их к этому принуждает внутренняя политика. Скоро, думаю, это станет их весомым конкурентным преимуществом на рынках, где запрос на ?зелёные? решения растёт.

Взгляд вперёд: что будет дальше с технологиями?

Если пытаться обобщить, то главный тренд — это даже не скачок в качестве, а его демократизация. Передовые решения, которые раньше были прерогативой двух-трёх европейских или японских гигантов, теперь доступны в среднем ценовом сегменте от китайских поставщиков. Но с важной оговоркой: доступны они тем, кто готов глубоко погрузиться в диалог.

Будущее, на мой взгляд, за гибридными проектами. Когда заказчик (допустим, российский завод) приходит не просто с техзаданием ?дайте кирпич такой-то марки?, а с конкретной проблемой: ?у нас в такой-то зоне печи такой-то тип разрушения?. И вот тогда начинается совместная работа: китайская сторона предлагает несколько вариантов материалов, мы проводим пилотные испытания прямо на нашем участке, данные анализируются, состав корректируется. Это и есть та самая новая технология в действии — не продукт, а процесс совместной инженерии.

Компании, которые это поняли, как та же Сычуань Цзяньсинь, уже вырвались вперёд. Они создают не просто сайт-визитку scjianxin.ru, а техподдержку, которая оперативно реагирует на полевые проблемы. Их технология — это не секретная формула в сейфе, а способность быстро и адекватно реагировать на вызовы реального производства. В этом, пожалуй, и заключается самый важный сдвиг. Огнеупоры перестают быть товаром из каталога и становятся частью технологической цепочки клиента. И в этом новом качестве китайские производители чувствуют себя всё увереннее.