Китай: инновации в огнеупорах и экология?

2026-02-01

Когда говорят про китайские огнеупоры, часто думают только о цене. Или о том, что экология — это так, для отчетов. На деле же, последние лет семь-восемь все перевернулось с ног на голову. Тут не просто ?зеленые? технологии, а вопрос выживания производства и выполнения жёстких нормативов. Попробую разложить по полочкам, как это выглядит изнутри, с цеха.

Откуда вообще ветер дует: давление и драйверы

Всё началось не с доброй воли, а с жёсткого административного ресурса. Помню, года до 2015-го ещё можно было работать по старинке, с высоким выбросом пыли и отходами на полигонах. Потом пошли проверки, штрафы, которые могли просто закрыть завод. Это был первый толчок. Но второй, более важный, — рыночный. Крупные потребители, те же металлургические комбинаты, сами стали требовать не просто кирпич, а материал с прослеживаемостью, с низким углеродным следом, потому что их экспортная продукция тоже под прицелом. Вот этот двойной прессинг — государство и рынок — и заставил шевелиться.

Инновации пошли не в сторону создания чего-то фантастического, а в первую очередь в оптимизацию существующих процессов. Например, пересмотр состава масс. Раньше лишние 2-3% добавки — не проблема. Сейчас каждый процент считают, потому что это и себестоимость, и потенциальные вредные выбросы при спекании. Начали активно внедрять цифровые системы контроля печей, чтобы минимизировать пережог — это же и экономия энергии, и меньше эмиссии.

Тут часто возникает заблуждение, что экология убивает рентабельность. В краткосроке — да, затраты на фильтры, на переоборудование огромные. Но в среднесрочной перспективе, лет через пять, многие коллеги признают: оптимизация рецептур и энергопотребления, сокращение брака за счёт точного контроля дали ту самую экономию, которая отбила вложения. Это не благотворительность, а холодный расчёт.

Конкретные кейсы: что поменялось в цеху

Возьмём классический магнезиально-доломитовый кирпич. Раньше главным было — прочность и термостойкость. Сейчас к ТУ добавился пункт ?вторичное сырьё?. Не везде, конечно, но передовые производства, как тот же ООО Сычуань Цзяньсинь Огнеупорный Материал, активно экспериментируют с включением рециклированных материалов от разборки старых печей. Проблема в однородности — каждый сломанный блок имеет разную историю нагрева, состав. Пришлось выстраивать целую систему сортировки и подготовки, чуть ли не спектральный анализ делать. Это сложно, дорого, и не всегда получается с первого раза.

Ещё один момент — связующие. Традиционные смолы давали отличные свойства, но при нагреве — тот ещё ?букет?. Переход на безсмольные или низкосмольные связки стал настоящей головной болью для технологов. Первые партии нового состава могли рассыпаться при транспортировке или не выдерживать термический удар. Помню, один проект по поставке для сталеплавильного ковша чуть не провалился из-за такой ?инновации?. Пришлось срочно искать компромисс между экологичностью и надёжностью, добавлять модификаторы. Опыт, купленный кровью, как говорится.

Или вот история с пылеулавливанием. Поставили современные рукавные фильтры — вроде всё хорошо. А потом выяснилось, что тонкая фракция уловленной пыли, которую раньше просто вывозили, может быть использована как добавка в другие виды легковесных огнеупоров. Но для этого её нужно гранулировать, иначе она разлетается. Замкнутый цикл в идеале. На практике же оборудование для грануляции часто ломалось из-за абразивности самой пыли. Пришлось самим колдовать над конструкцией, консультироваться с механиками. Такие мелкие, но капитальные проблемы редко пишут в красивых презентациях.

Провалы и тупики: о чём не принято говорить громко

Не всё, что пытались внедрить, прижилось. Был у нас эксперимент с полной заменой импортного высокоглинозёмистого сырья на отечественный аналог с попутной очисткой от примесей. Идея была в снижении логистического следа и стоимости. Технически всё получилось, физико-химические свойства были близки. Но в промышленной эксплуатации в агрегате непрерывного литья заготовок ресурс новой футеровки оказался на 15-20% ниже. Клиент вернулся к старому поставщику. Причина, как позже разобрались, была в микроструктуре — наши методы очистки не обеспечивали нужной мономинеральности, были скрытые дефекты. Проект свернули, потеряли и время, и деньги. Зато теперь при оценке новых месторождений смотрим не только на химию, но и на кристаллографию.

Другой тупик — погоня за сверхпоказателями. Одна научная группа продвигала идею огнеупора с рекордно низкой теплопроводностью за счёт сложной ячеистой структуры. Лабораторные образцы были восхитительны. Но при попытке масштабирования на прессе форма ячеек деформировалась, прочность падала в разы. Оказалось, технология не готова для массового производства, требует уникального и дорогущего оборудования для формования. Проект заморозили. Иногда лучше стабильные и проверенные 80% эффективности, чем гипотетические 95%, которых нельзя достичь в реальном цеху.

Эти неудачи, однако, не означают остановки. Они просто меняют вектор. Вместо революции — эволюция. Сейчас больше внимания уделяется не созданию ?вау-материала?, а глубокой модернизации обжиговых печей для снижения расхода газа и внедрению систем IoT для предиктивного обслуживания оборудования. Скучнее, но дает реальную экономию и снижает нагрузку на среду.

Роль конкретных игроков: пример из Сычуани

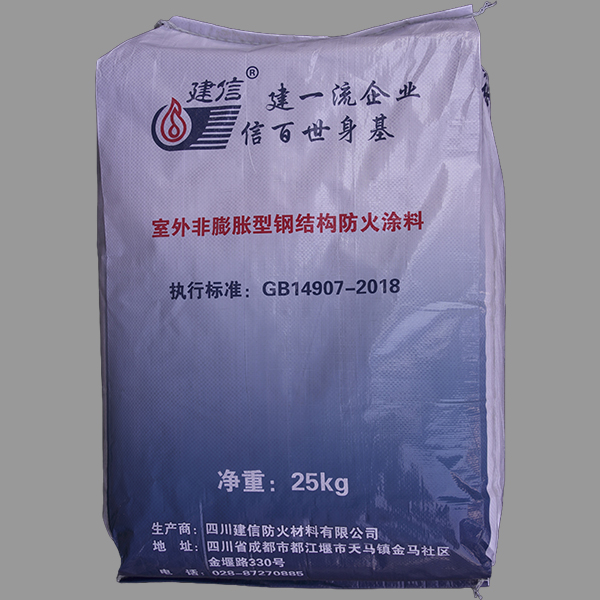

Интересно наблюдать, как региональные производители адаптируются. Возьмём ООО Сычуань Цзяньсинь Огнеупорный Материал из Дуцзянъяня. Их локация — это не просто красивые пейзажи. Близость к гидроэнергетике даёт доступ к более дешёвой и относительно чистой электроэнергии. Это серьёзное конкурентное преимущество для электроплавки и электрообжига. На их сайте scjianxin.ru видно смещение акцентов: помимо традиционной продукции, они делают упор на материалы для фильтрации расплавов и экологичные изоляционные решения. Чувствуется, что они пытаются уйти от ценовой конкуренции в нишу технологичных, ?умных? материалов с улучшенными экологическими параметрами.

Из разговоров с их технологами знаю, что они много работают над снижением содержания хрома в магнезитохромитовых изделиях, чтобы избежать образования токсичных шестивалентных соединений. Это тихая, рутинная работа по подбору альтернативных минерализаторов, которая не попадает в заголовки, но критически важна для безопасности на производстве-потребителе. Такие компании становятся центрами компетенции не в теории, а на практике.

Их опыт показателен: инновации часто рождаются из ограничений. Строгие экологические нормы в регионе вынудили их раньше других инвестировать в замкнутые циклы водопользования и систему рекуперации тепла от печей охлаждения. Сначала это было бременем, а теперь этот опыт они предлагают как готовое решение для других заводов. Получился своеобразный переход от затрат к новому бизнес-направлению.

Что в сухом остатке? Взгляд вперёд

Так где же пересекаются инновации в огнеупорах и экология? Не в громких заявлениях, а в ежедневной практике цеха: в тонкой настройке рецептуры, в борьбе за каждый процент выхода годной продукции, в повторном использовании когда-то считавшегося отходом порошка. Это скучный, негероический путь.

Главный тренд, который я вижу, — это интеграция. Огнеупор всё реже рассматривается как просто расходный материал. Это часть большой системы ?печь-огнеупор-газоочистка?. Поэтому и разработки идут комплексные: создаётся материал, который не только держит температуру, но и, условно говоря, легче утилизируется или меньше взаимодействует с расплавом, снижая количество шлаков. Это следующий уровень.

Будет ли это легко? Нет. Остаётся куча проблем: высокая стоимость ?зелёных? связующих, сложность переработки композитных огнеупоров со стальной арматурой, зависимость от качества вторичного сырья. Но вектор задан жёстко. Выживут те, кто научится считать не только себестоимость тонны, но и экологические издержки на всём жизненном цикле — от карьера до утилизации. И, что важно, смогут донести эту ценность до клиента. Пока что это больше похоже на тяжёлую работу, чем на технологическое чудо. Но, возможно, именно в этой работе и есть настоящая инновация.