?Китай: инновации в огнеупорах и экология заводов??

2026-02-01

Китай: инновации в огнеупорах и экология заводов

Когда говорят про китайские огнеупоры, часто думают о масштабах и цене. Но сейчас ключевое слово — экология. Многие до сих пор считают, что производство огнеупорных материалов — это обязательно дым и пыль. Отчасти это было правдой, но лет десять назад. Сейчас ситуация меняется, и не просто потому что так требуют нормы, а потому что это стало экономически и технологически возможно. Сам работаю в этой сфере и вижу, как меняется подход: от простого выполнения заказа до комплексных решений, где материал должен работать дольше, а его производство — меньше вредить окружающей среде.

От сырья к составу: где кроются проблемы и решения

Всё начинается с сырья. Раньше часто использовали то, что ближе и дешевле, не особо задумываясь о последствиях для процесса и выбросах. Сейчас же подбор сырья — это целая наука. Например, использование низкокачественного магнезита ведёт не только к снижению стойкости футеровки, но и к увеличению количества отходов при производстве. А это уже прямая нагрузка на экологию завода. Мы в своё время на одном проекте попробовали сэкономить на сырье для шамотного кирпича — в итоге клиент получил повышенный износ в зоне шлакообразования, и нам пришлось переделывать поставку. Урок дорогой, но показательный.

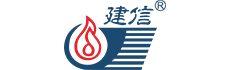

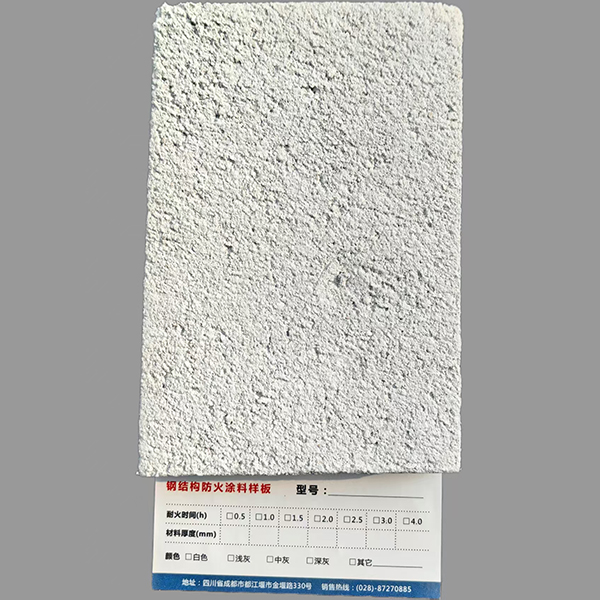

Современные разработки идут по пути синтеза материалов и точного дозирования. Речь не о революции, а об эволюции. Добавки, которые позволяют снизить температуру спекания, или микроскопические волокна, повышающие прочность без увеличения массы — это уже не лабораторные диковинки, а серийные продукты. Компании вроде ООО Сычуань Цзяньсинь Огнеупорный Материал из Дуцзянъяня активно работают в этом направлении. Загляните на их сайт scjianxin.ru — видно, что акцент сделан не только на ассортименте, но и на технологичности производства. Это важный сигнал для рынка.

Но здесь есть нюанс: любая инновация в составе должна быть оправдана с точки зрения конечной стоимости цикла эксплуатации. Можно создать материал с фантастическими свойствами, но он окажется не по карману сталелитейному заводу. Поэтому самые успешные инновации — те, что решают конкретную проблему. Скажем, повышение стойкости к термическому удару для ковшей разливки стали. Это напрямую сокращает простои и, как следствие, общее энергопотребление цеха. Экологический эффект здесь косвенный, но очень весомый.

Технология производства: меньше пыли, больше контроля

Если говорить об экологии заводов, то производственный цех — это первое, что приходит в голову. Пыль при помоле, выбросы от печей обжига. Раньше с этим мирились. Сейчас — нет. Современные линии оснащаются системами аспирации замкнутого цикла. Это не просто ?пылесосы?, а сложные системы, которые улавливают и возвращают в процесс тонкодисперсные фракции. Экономия сырья и чистота воздуха. Казалось бы, очевидно, но внедрение таких систем требует перепланировки цехов и серьёзных инвестиций.

Очень показателен пример с сушкой и обжигом. Традиционные туннельные печи часто были главными ?загрязнителями?. Сейчас всё больше переходят на роликовые печи или печи с импульсным нагревом. Они не только точнее контролируют температурный профиль, что улучшает качество продукции, но и значительно экономят топливо. А меньше топлива — меньше выбросов CO2 и оксидов азота. На одном из китайских предприятий, с которым мы сотрудничали, после модернизации печного парка сократили расход газа почти на 15%. Цифра, которая говорит сама за себя.

Но технологии — это не только оборудование. Это и контроль на каждом этапе. Внедрение систем автоматического дозирования и смешивания позволяет добиться стабильности состава от партии к партии. А стабильный состав — это предсказуемые свойства огнеупора и, опять же, меньше брака. Меньше брака — меньше отходов, которые нужно утилизировать. Всё взаимосвязано. Порой кажется, что экология — это отдельная статья расходов, но на практике грамотные технологические решения ведут к общей экономии ресурсов.

Утилизация и повторное использование: замкнутый цикл

Это, пожалуй, самая сложная и интересная тема. Отработанные огнеупоры — это не просто мусор. Это часто материал, сохранивший часть своих свойств. Раньше его просто вывозили на полигоны. Сейчас подход меняется. Дробление, сепарация, магнитное обогащение — из старой футеровки можно извлечь ценное сырьё для производства новых материалов, правда, более низкой марки. Например, для изготовления жаростойких бетонов или засыпок.

В Китае на эту тему сейчас много работают, особенно в промышленных кластерах, где есть и металлурги, и производители огнеупоров. Создаются совместные проекты по переработке. Это логично: заводу-потребителю дешевле сдать отработанный материал, чем платить за его захоронение, а производителю — получить более дешёвое вторичное сырьё. Но есть и трудности. Основная — неоднородность отработанных огнеупоров. Попадание посторонних примесей (шлака, металла) сильно осложняет переработку. Поэтому важнейший этап — сортировка ещё на площадке демонтажа. Этому только учатся.

Мы сами участвовали в пилотном проекте по использованию дроблёного отработанного магнезито-хромитового кирпича в шихте для производства набивных масс. Результаты были обнадёживающими, но столкнулись с проблемой контроля гранулометрического состава вторичного материала. Пришлось дорабатывать технологию помола. Это к вопросу о том, что инновации — это не только успехи, но и постоянное решение возникающих проблем.

Локальные решения для глобальных вызовов

Климат, условия эксплуатации, специфика технологического процесса — всё это требует адаптации материалов. Универсальных решений становится меньше. Вот, например, для цементных печей, работающих с альтернативным топливом (например, с шинами), нужны огнеупоры с повышенной стойкостью к щелочной и хлоридной агрессии. Это привело к развитию целого класса материалов на основе специальных шпинелей.

Или другой пример — коксовые батареи. Требования к теплопроводности, механической прочности и стойкости к парам углерода здесь крайне высоки. Китайские производители, включая упомянутую ООО Сычуань Цзяньсинь, предлагают для таких задач целые линейки силикатных и углеродосодержащих изделий. Важно, что они часто сопровождают поставку детальными рекомендациями по монтажу и эксплуатации, что тоже часть экологического подхода — правильная укладка продлевает срок службы.

Здесь часто возникает диалог между производителем огнеупоров и инженерами завода-клиента. Нужно понять не просто условия в печи, а всю технологическую цепочку. Порой небольшая модификация режима работы агрегата (скажем, скорости нагрева) позволяет использовать более доступный и экологичный в производстве материал, чем изначально планировалось. Такая синергия даёт лучший результат, чем просто продажа ?коробки с кирпичом?.

Взгляд в будущее: что дальше?

Тренд очевиден: дальнейшая интеграция. Не будет отдельно ?огнеупорного завода? и ?экологических технологий?. Это будет единый комплекс. Уже сейчас ведутся разработки по использованию данных с датчиков, встроенных в футеровку (так называемые ?умные огнеупоры?), для прогнозирования остаточного ресурса и планирования ремонтов. Это минимизирует риск аварийных остановок, которые наносят колоссальный экологический и экономический ущерб.

Другой вектор — поиск альтернативных, менее энергоёмких способов синтеза связующих. Например, развитие химически связующих систем, которые не требуют высокотемпературного обжига для набора прочности. Это может кардинально изменить энергобаланс производства.

В конечном счёте, всё упирается в экономику. Но эта экономика меняется. Затраты на экологические нарушения, стоимость энергии и сырья растут. Поэтому инвестиции в инновации в огнеупорах и ?зелёные? технологии производства — это не благотворительность, а стратегическая необходимость для выживания и конкуренции на мировом рынке. И Китай, с его огромным внутренним рынком и развитой промышленностью, здесь выступает не просто производителем, а активной лабораторией, где эти процессы идут очень быстро. Со всеми успехами, ошибками и находками, о которых я тут немного и разбросанно написал.