?Китай: огнеупоры — инновации и экология на заводах??

2026-02-01

- Китай: огнеупоры — инновации и экология на заводах?

- От стереотипа к реальности: что на самом деле происходит в цеху

- Инновации: не только про нанотехнологии, а про практическую смекалку

- Экология как часть технологической цепочки: неудачи и находки

- Люди и культура производства: без этого все технологии мертвы

- Взгляд в будущее: что будет дальше с китайскими огнеупорами

Китай: огнеупоры — инновации и экология на заводах?

Когда говорят про китайские огнеупоры, часто представляют огромные дымящие цеха и серый пыльный продукт. Это, пожалуй, самый живучий стереотип. На деле же за последние лет семь-восемь картина радикально поменялась, причём не только у гигантов, но и на средних, даже небольших производствах. Речь не о косметике, а о перестройке самой логики процесса — от сырья до упаковки. И ключевые слова здесь теперь — именно инновации и экология, причём в неразрывной связке. Поделюсь тем, что видел и с чем сталкивался сам, без глянца.

От стереотипа к реальности: что на самом деле происходит в цеху

Помню, как лет десять назад приезжал на один завод в провинции Хэнань. Пыль висела в воздухе так, что через цех было не разглядеть. Сейчас такое уже редкость, по крайней мере, на предприятиях, которые хотят работать не только на внутренний рынок, но и на экспорт, особенно в страны с жёсткими нормативами. Основной драйвер изменений — даже не законы (хотя они ужесточаются), а экономика. Выбросы — это потеря сырья, это штрафы, это простой оборудования из-за забитых фильтров. Поэтому экология на современных заводах — это прежде всего вопрос эффективности.

Взять, к примеру, подготовку сырья. Раньше магнезит или шамот сушили и дробили в открытых системах. Сейчас почти повсеместно — замкнутые циклы с аспирацией и многоступенчатой фильтрацией. Пыль не улетает в трубу, а возвращается в бункер. Казалось бы, мелочь. Но когда считаешь тоннаж, оказывается, что за год таким образом можно ?спасти? сотни тонн готовой смеси. Это прямая экономия. И это та самая прикладная инновация, которая рождается не в лаборатории, а из ежедневной необходимости считать каждую копейку.

Ещё один момент — вода. В производстве некоторых видов огнеупоров (например, литых масс) её используется много. Раньше стоки просто отводились. Сейчас на многих заводах, с которыми мы сотрудничаем, стоят системы оборотного водоснабжения. Осадок (часто содержащий ценные мелкие фракции) обезвоживается и идёт обратно в производство, а очищенная вода — в цикл. Технология не нова, но её массовое внедрение в отрасль — это как раз последнее пятилетие.

Инновации: не только про нанотехнологии, а про практическую смекалку

Когда слышишь слово ?инновации? в контексте огнеупоров, часто думают о каких-то суперматериалах для космоса. Но в реальности 80% прогресса — это усовершенствование существующих составов и процессов для снижения себестоимости и повышения стабильности. Китайские инженеры здесь показывают феноменальную гибкость.

Яркий пример — работа с местным, часто неидеальным сырьём. В той же провинции Сычуань есть месторождения с высоким содержанием примесей. Вместо того чтобы везти дорогой чистый материал издалека, стали глубоко изучать поведение этих примесей при высоких температурах. Оказалось, что некоторые из них, если их правильно ?связать? на стадии приготовления шихты, не только не вредят, но и могут улучшить термостойкость в определённых диапазонах. Это потребовало тонкой настройки рецептур и внедрения более точных дозаторов. Результат — продукт с уникальными характеристиками и конкурентной ценой.

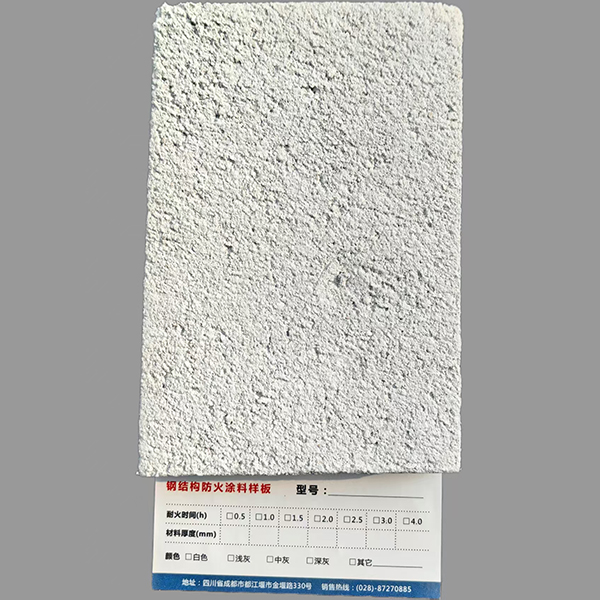

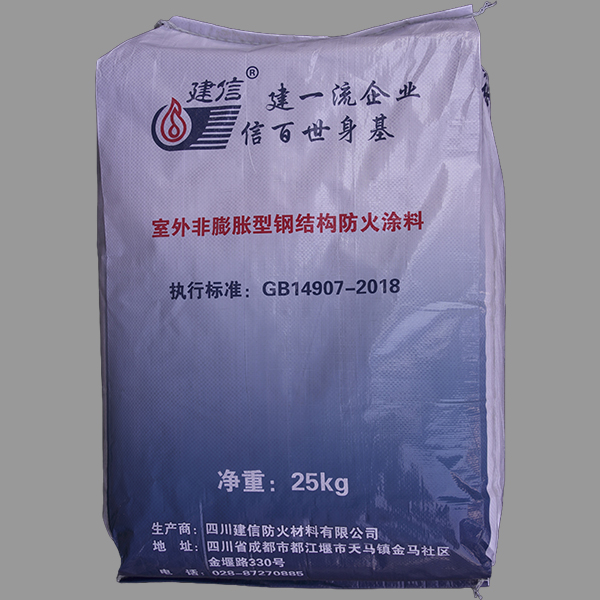

Приведу конкретный кейс. Компания ООО Сычуань Цзяньсинь Огнеупорный Материал (их сайт — scjianxin.ru), базирующаяся в том самом живописном Дуцзянъяне, известна своими огнеупорами для металлургии. Они как раз пошли по пути глубокой переработки местного сырья. На их сайте видно, что они делают акцент не на объёмах, а на контроле качества и R&D. В разговоре с их технологом он упоминал, что одна из их последних разработок — это добавка на основе отходов другого местного производства, которая позволяет снизить температуру спекания их изделий на 30-40°C. Экономия газа — колоссальная. И это типичная китайская инновация: найти проблему (высокие энергозатраты), найти под рукой ?некондиционный? ресурс и методом проб и ошибок превратить его в решение.

Экология как часть технологической цепочки: неудачи и находки

Не всё, конечно, проходит гладко. Был у меня опыт на одном заводе, где решили резко перейти на ?зелёную? технологию связки — убрать традиционные фенолы и смолы. Взяли якобы экологичную альтернативу. На лабораторных образцах всё было прекрасно. Но в промышленной печи при длительном нагреве новая связка вела себя непредсказуемо: давала нерасчётную усадку, появлялись микротрещины. Партию пришлось списать. Потери — сотни тысяч юаней.

Этот провал, однако, многому научил. Стало ясно, что нельзя просто заменить один компонент. Меняешь связку — нужно пересматривать весь цикл: гранулометрию смеси, время и кривую нагрева, даже способ формования. Экология в огнеупорах — это системная задача. После той истории на том же заводе создали небольшую экспериментальную линию, где теперь тестируют любые новшества в полупромышленном масштабе, прежде чем запускать в основной цех. Это дорого, но дешевле, чем терять готовую продукцию.

Сейчас тренд — комплексные решения. Например, не просто улавливать пыль, а проектировать цех так, чтобы её образование было минимальным. Или использовать тепло от печей отжига для подогрева сырья или даже для отопления административных зданий зимой. Такие проекты требуют изначально другой логики планирования, но окупаются за 2-3 года.

Люди и культура производства: без этого все технологии мертвы

Можно купить самое современное немецкое пресс-автоматическое оборудование, но если оператор не понимает, зачем нужно каждый час проверять влажность шихты, результат будет плохим. Самый большой сдвиг, который я наблюдаю, — это изменение в подходе к персоналу. Раньше главным был мастер, который ?чувствовал? печь. Сейчас — это инженер, который читает данные с датчиков и понимает химию процесса.

На передовых заводах теперь обязательны регулярные тренинги. Рабочим объясняют не только ?как нажать кнопку?, но и что происходит с материалом на каждом этапе, как их действия влияют на конечную прочность изделия и на экологическую нагрузку. Это рождает совсем другую ответственность. Видел, как оператор линии самостоятельно остановил конвейер, потому что заметил несоответствие в цвете подаваемой смеси. Оказалось, сбой в дозаторе. Раньше бы пропустил — ну, подумаешь, смесь чуть другая. А сейчас человек понимает, что это может привести к браку и, как следствие, к перерасходу энергии и сырья на переплавку.

Культура экологии и инноваций прививается сверху. Если директор завода лично обходит цеха и интересуется не только планом, но и показателями расхода энергии на тонну продукции, то и весь коллектив начинает на это обращать внимание. Это уже не просто ?спущенная сверху директива?, а часть ежедневной работы.

Взгляд в будущее: что будет дальше с китайскими огнеупорами

Думаю, отрасль ждёт дальнейшая консолидация. Мелкие ?грязные? цеха будут либо закрываться под давлением регуляторов, либо поглощаться более крупными игроками, которые могут позволить себе инвестиции в чистые технологии. Фокус сместится с цены ?любой ценой? на ценность: стабильность качества, экологический след, возможность предоставить комплексное решение клиенту.

Очень перспективное направление — это огнеупоры с повышенным сроком службы. Казалось бы, это невыгодно производителю — меньше продашь. Но на деле это именно то, что нужно мировой металлургии и цементной промышленности. Меньше остановок на ремонт печи — больше прибыль у клиента. Значит, он готов платить премию за такой материал. Китайские производители уже активно работают в этом направлении, разрабатывая материалы с улучшенной стойкостью к термическому удару и химической коррозии.

И, конечно, цифровизация. Внедрение IoT-датчиков прямо в футеровку промышленных печей для мониторинга её состояния в реальном времени — это уже не фантастика. Это позволяет планировать ремонты не по графику, а по фактическому износу, что опять же экономит ресурсы. Компании вроде ООО Сычуань Цзяньсинь, судя по их подходу к R&D, наверняка уже присматриваются к таким решениям. Их локация в Дуцзянъяне, городе с древней инженерной культурой (знаменитая ирригационная система), как бы символизирует этот переход от ремесла к высокотехнологичной индустрии.

Так что, возвращаясь к заглавному вопросу. Да, сегодняшние китайские огнеупорные заводы — это уже не символ ?грязного? производства. Это часто высокоорганизованные комплексы, где инновации служат конкретной цели — сделать качественный продукт с минимальным воздействием на окружающую среду. Путь был негладким, с ошибками и пересмотром стратегий, но вектор задан чётко. И это чувствуется в воздухе на этих заводах — уже не запахом пыли, а запахом перемен.