Китайские огнеупорные материалы: инновации и экологичность?

2026-01-30

Когда слышишь это сочетание — ?китайские огнеупоры? и ?экологичность? — первая реакция у многих коллег, особенно в Европе, скептическая ухмылка. Мол, Китай — это про объем и цену, а не про ?зеленые? технологии. Я и сам лет десять назад так думал, пока не начал плотно работать с заводами в провинции Сычуань. Там, кстати, не только пейзажи знаменитые, как в Дуцзянъяне, но и несколько производств, которые реально перестраивают свое мышление. Речь не о маркетинговых брошюрах, а о конкретных сменах в технологических регламентах, с которыми приходится сталкиваться на месте.

От стереотипов к цехам: что на самом деле меняется

Главный стереотип — что китайские производители гонятся только за дешевизной, а качество и экология отходят на второй план. На практике же давление со стороны глобальных партнеров и собственных экологических норм (которые, к слову, ужесточаются нешуточно) заставляет меняться. Я видел, как на одном из предприятий под Чэнду полностью пересмотрели состав масс для огнеупорного кирпича, убрав классические связующие на основе смол и перейдя на безвредные неорганические. Поначалу были проблемы с прочностью после сушки — партия пошла в брак. Но не бросили, а стали экспериментировать с добавками.

Именно в таких неудачах, кстати, и видна реальная работа. Не та, что в пресс-релизах, а когда технологи сидят с записными книжками у печи, пробуют разные режимы обжига. У них не всегда получается с первого раза, но подход системный. Например, для литья стали критична стабильность материала в зоне контакта со шлаком. Раньше часто использовали магнезиально-углеродистые материалы с высоким содержанием смол — дешево и эффективно по стойкости, но при нагреве — тот еще ?букет?. Сейчас же все чаще ищут компромисс: как сохранить стойкость, но снизить выбросы. И это не просто замена одного компонента, а пересмотр всей рецептуры.

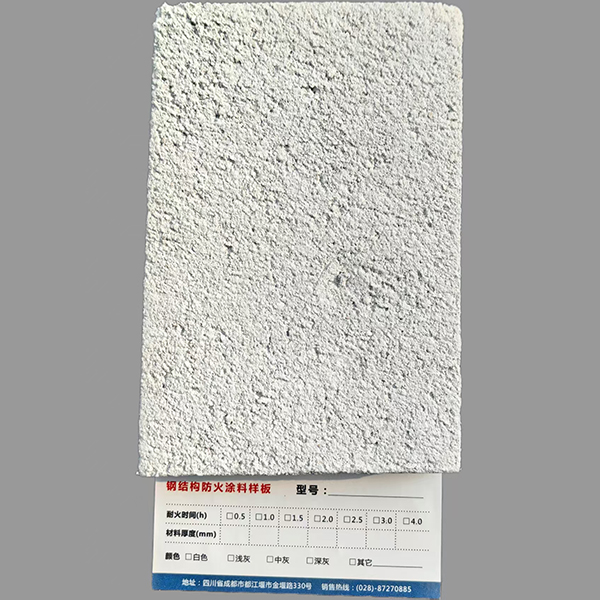

Вот взять компанию ООО Сычуань Цзяньсинь Огнеупорный Материал. Я знаком с их технологами, они базируются как раз в том самом регионе Дуцзянъяня. На их сайте (https://www.scjianxin.ru) можно найти информацию, но куда интереснее было увидеть в цеху, как они тестируют новые линейки низкоцементных литых масс. Суть в снижении содержания цемента, что дает лучшую термостойкость и меньшее пылеобразование при разгрузке. Но сложность — в управлении временем схватывания. Они показывали мне журналы испытаний, где подбирали дисперсные добавки буквально методом проб — часть образцов трескалась, часть не набирала прочность. Но в итоге вышли на стабильный вариант, который теперь поставляют на несколько отечественных металлургических комбинатов.

Инновации: не только ?нано?, а про ежедневную оптимизацию

Когда говорят про инновации в огнеупорах, многие ждут чего-то революционного — типа наноструктурированных волокон. На деле же большая часть работы — это кропотливая оптимизация существующих процессов. Например, повторное использование отходов. На многих заводах раньше отработанный огнеупорный материал после демонтажа футеровки просто вывозили на полигон. Сейчас же дробилка и система сепарации становятся почти обязательными. Измельченный материал идет как наполнитель в массы для менее ответственных зон — скажем, для изоляционных слоев. Экономия сырья и снижение отходов — это и есть практическая экологичность.

Но и тут не без проблем. Введенная дробленая крошка меняет усадку при нагреве. Помню случай на заводе по производству алюминия: использовали массу с высоким содержанием рецикла, и в районе ватер-джекета печи через пару месяцев пошли трещины. Пришлось срочно менять футеровку. Анализ показал, что фракционный состав крошки был слишком широким, и мелкие частицы нарушили структуру. После этого технолог из той же Сычуань Цзяньсинь рассказывал, как они ужесточили контроль за фракцией вторичного сырья — установили дополнительное вибросито. Мелочь? Но именно из таких мелочей складывается надежность.

Еще один момент — энергоемкость производства самих огнеупоров. Обжиг при высоких температурах — это колоссальные затраты энергии. Сейчас многие переходят на многотоннажные туннельные печи с рекуперацией тепла. Но переход болезненный: перестройка графика обжига, калибровка температурных профилей. На одном из предприятий при запуске новой линии месяц не могли добиться равномерного обжига кирпича по всей длине печи — верхние ряды спекались, нижние оставались рыхлыми. Решили, изменяя конфигурацию горелок и скорость подачи вагонеток. Это не громкая инновация, но она снизила удельный расход газа на 15-20%. И такие истории редко попадают в новости, хотя для отрасли они значат больше, чем лабораторные разработки.

Экологичность как вынужденная необходимость и конкурентное преимущество

Здесь важно разделять: есть экологичность как соблюдение нормативов (чтобы штрафов не платить), а есть как часть стратегии развития. Китайские производители, особенно те, кто работает на экспорт в Европу или для совместных предприятий с иностранцами, давно поняли, что без ?зеленого? сертификата их просто не пустят на порог. Поэтому инвестиции в очистные сооружения, в системы аспирации пыли в цехах дробления и смешивания — это уже не экзотика, а стандарт для серьезных игроков.

Но интереснее, когда это становится преимуществом в продажах. Я был свидетелем переговоров, где представитель завода из Сычуани убеждал клиента из России не только ценой на огнеупорные материалы, но и тем, что их продукция позволяет снизить выбросы бенз(а)пирена в процессе эксплуатации в коксовых батареях. Предоставляли сравнительные протоколы испытаний, сделанные в независимой лаборатории в Германии. Клиент, изначально настроенный скептически, в итоге взял пробную партию. Это показатель сдвига: уже не ?мы дешевле?, а ?мы безопаснее в использовании для вашего производства и окружающей среды?.

Однако не все так гладко. Внедрение ?чистых? технологий упирается в стоимость. Новые связующие, модернизация печей, системы очистки — все это повышает себестоимость. И на внутреннем рынке, где давление ценовое огромное, не все готовы платить больше. Поэтому часто возникает двухконтурное производство: одна линия — ?премиум? для экспорта и требовательных клиентов, другая — более традиционная, для внутреннего рынка. Это, конечно, вопрос этики бизнеса, но такова текущая реальность. Компании типа ООО Сычуань Цзяньсинь, судя по их ассортименту и открытой информации, стараются постепенно переводить на новые стандарты все линии, но процесс, понятное дело, не мгновенный.

Конкретные продукты и нишевые решения

Если отойти от общих слов, стоит посмотреть на конкретику. Например, рост популярности легковесных огнеупоров на основе муллитового волокна. Они и тепло лучше держат (значит, экономия энергии для потребителя), и при производстве меньше энергозатрат. Китайские производители научились делать достаточно качественное муллитовое волокно, конкурируя по цене с европейскими аналогами. Но есть нюанс: долговечность в агрессивных средах. В печах для стекловарения, где кроме температуры есть воздействие паров щелочей, волокнистые модули иногда ?выпадали? раньше срока. Решение нашли в нанесении специальных защитных покрытий прямо на заводе-изготовителе огнеупора. Это добавило этап в производство, но продлило срок службы в 1.5 раза. Такие доработки — результат обратной связи от монтажников и эксплуатационников, которые приезжают на завод и прямо в цеху показывают, где и что разрушилось.

Еще один тренд — предфабрицированные крупноблочные конструкции. Это когда элементы футеровки поставляются не кирпичом, а готовыми блоками сложной формы, собранными и даже частично предобожженными. Это сокращает время монтажа на объекте клиента, а значит, уменьшает простой дорогостоящего оборудования. Но для производителя это головная боль с логистикой и риском повреждения при транспортировке. Приходится разрабатывать специальную оснастку и упаковку. Видел, как такие блоки для доменных печей отгружали в ту же Россию — каждый блок на отдельном поддоне, в металлическом каркасе, обшитом деревом. Сами понимаете, как это влияет на конечную цену. Но для клиента, чей час простоя сталеплавильного агрегата стоит десятки тысяч долларов, это оправдано.

И здесь снова вспоминается профиль деятельности компании из Дуцзянъяня. На их ресурсе видно, что они делают акцент не только на массовые продукты, но и на разработку решений под конкретные задачи — будь то футеровка ковша для внепечной обработки стали или теплозащита в нефтехимических установках. Это говорит о движении в сторону инжиниринга, а не просто продажи материалов. А в инжиниринге без учета экологических аспектов на этапе проектирования футеровки уже не обойтись.

Взгляд в будущее: что будет двигать отрасль дальше

Если пытаться заглянуть вперед, то главный драйвер, по моим ощущениям, — это ужесточение требований по углеродному следу во всей цепочке. От добычи сырья до утилизации отработанной футеровки. Для Китая, как крупнейшего производителя, это вызов, но и возможность. У них есть масштаб, чтобы инвестировать в исследования и быстро тиражировать удачные решения. Уже сейчас ведутся эксперименты с полностью безотходными циклами на пилотных установках, где отработанный огнеупор после дробления и обработки становится сырьем для нового. Пока это дорого, но технология отрабатывается.

Второй момент — цифровизация. Внедрение датчиков в футеровку для мониторинга износа в реальном времени — это пока больше у западных компаний, но китайские коллеги активно изучают этот опыт. Представьте, не разбирать печь по графику ?на всякий случай?, а разбирать именно когда это нужно, по данным о реальной остаточной толщине. Это колоссальная экономия ресурсов и сокращение отходов. Пока это кажется футуристичным для многих заводов, но первые шаги в виде термопар и простых систем контроля уже есть.

И наконец, кадры. Все эти изменения требуют новых компетенций. Технолог должен понимать не только химию силикатов, но и основы экологического нормирования, и принципы работы систем рекуперации. Вижу, как на заводах, с которыми сотрудничаю, молодежь, отучившаяся за границей, привносит этот комплексный подход. А опытные мастера учат их практическим хитростям обжига. Такое сочетание — возможно, главный ресурс для будущего. Так что, возвращаясь к начальному вопросу: инновации и экологичность в китайских огнеупорах — это не красивый лозунг, а сложный, иногда противоречивый, но набирающий скорость процесс перестройки огромной отрасли. И наблюдать за ним изнутри — куда интереснее, чем строить предположения со стороны.