Где Китай огнеупорное покрытие заводы применяют инновации?

2026-02-05

Если говорить об инновациях в огнеупорных покрытиях в Китае, многие сразу представляют огромные лаборатории и нанотехнологии. Но реальность часто оказывается ближе к цеху, к печи, к тому, как материал ведёт себя не на идеальном графике, а при реальном тепловом ударе. Основной вопрос не столько ?где?, сколько ?как? и ?почему именно так? — и ответы на него часто лежат в специфике применения, а не в громких пресс-релизах.

От лаборатории к печи: разрыв, который преодолевают не все

Много раз видел, как отличная по паспортным данным формула проваливалась на испытаниях в реальных условиях. Скажем, разработали покрытие с рекордной температурой плавления. Всё хорошо, пока не начинается цикличный нагрев в доменной печи. Термоциклирование — это отдельная песня. Материал может не плавиться, но трескаться, отслаиваться из-за разных коэффициентов расширения с основой. Вот тут и кроется первое поле для инноваций: не абсолютные цифры, а адаптивность, умение ?работать? в связке с металлом или бетоном, компенсировать напряжения.

Классический пример — внедрение микрокремнезёма и специальных добавок, меняющих реологию суспензии. Это не ради ?нано-?, а ради того, чтобы при напылении покрытие ложилось равномерно, без пустот, которые потом становятся точками отказа. На одном из сталелитейных заводов в Ляонине как раз столкнулись с такой проблемой: традиционный состав сползал с вертикальных поверхностей. Решение пришло от поставщика, который предложил модифицированный состав на основе алюмофосфатного связующего с тонкодисперсными наполнителями. Не революция в химии, но важная инженерная доработка, спасшая проект.

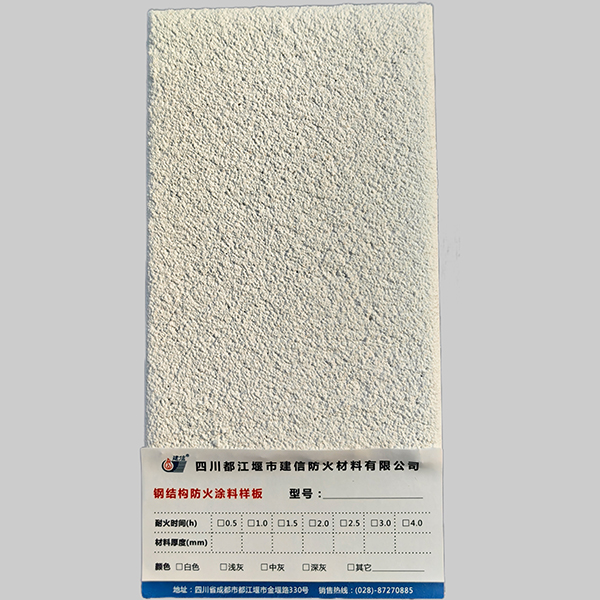

Именно в таких доработках часто и работают китайские производители. Взять, к примеру, ООО Сычуань Цзяньсинь Огнеупорный Материал. Их сайт (https://www.scjianxin.ru) не пестрит громкими словами, но видно, что они из региона с сильной промышленной культурой — Дуцзянъяня. Их подход часто строится на тесной работе с конечным потребителем: не просто продать мешки с порошком, а понять тепловой режим конкретной печи, механические нагрузки, химическую среду. Инновация здесь — это гибкость производственной цепочки и готовность к кастомизации.

Фокус на энергоэффективность: не только защита, но и экономия

Сейчас огромный драйвер для изменений — это даже не столько требования к температурному порогу, сколько к теплопроводности. Заводы, особенно в металлургии и цементной промышленности, зажаты в тиски стоимости энергоносителей. Толстая, надёжная, но ?холодная? футеровка — это прямые потери тепла, то есть денег. Поэтому тренд сместился в сторону разработки легковесных огнеупоров и покрытий с низкой теплопроводностью, но сохраняющих прочность.

Здесь активно идёт работа с пористой структурой. Внедрение полых сфер, вспученных материалов — это уже не новость, но как добиться, чтобы эти поры были закрытыми и равномерно распределёнными, а покрытие при этом не теряло стойкости к проникновению шлака? Это технологическая задача, которую решают на уровне подготовки шихты и режимов обжига. Видел опытные партии материала от одного завода в Хэнане, где в состав вводили предварительно вспененные микрошарики на основе оксида алюминия. Результат был хорош по теплоизоляции, но первоначальная прочность на сжатие оказалась низкой. Пришлось комбинировать с волокнистыми добавками, искать баланс.

Это к вопросу о том, где инновации: часто они рождаются в цехе проб и ошибок, когда технолог смотрит на разлом опытного образца и понимает, куда двигаться дальше. Теоретические выкладки из института — основа, но без вот этой ?грязной? практики они мало что стоят.

Случай из практики: проблема с цикличностью в цементной вращающейся печи

Хорошо помню проект на цементном заводе в Сычуане. Стандартное щелочестойкое покрытие работало, но его ресурс между ремонтами был недопустимо мал из-за постоянных остановок и пусков печи. Требовалось решение, устойчивое к термоудару. Местный производитель, тот же Сычуань Цзяньсинь, предложил опробовать покрытие на основе муллита и корунда с модифицированным силикатным связующим, которое обладало некоторой упругостью после термообработки. Ключевым было не столько сырьё, сколько гранулометрический состав и технология нанесения — метод торкретирования под низким давлением с послойным уплотнением. Это позволило снизить внутренние напряжения. Ресурс увеличился почти на 40%. Инновация? Да, но приземлённая, решающая конкретную проблему заказчика.

Цифровизация и контроль: инновации на этапе мониторинга

Об этом реже говорят, но один из самых прогрессивных сдвигов — во внедрении систем мониторинга состояния футеровки в реальном времени. Инновационное покрытие — это не только его состав, но и то, как мы можем контролировать его работу. Внедрение датчиков температуры на разной глубине, акустического анализа для выявления отслоений — это становится конкурентным преимуществом передовых заводов.

Китайские производители оборудования и материалов начинают предлагать такие комплексные решения. Это меняет парадигму: ты продаёшь не материал, а гарантированный ресурс и предсказуемость. Для этого, конечно, нужно, чтобы само покрытие было предсказуемым, а его деградация происходила по понятным моделям. Это стимулирует разработку более стабильных и диагностируемых составов.

Например, некоторые составы теперь целенаправленно разрабатываются с таким расчётом, чтобы при деградации менялся их цвет или электрическое сопротивление, что можно засечь датчиками. Это уже следующий уровень, где инновации в материаловедении идут рука об руку с цифровыми технологиями.

Экология и сырьё: скрытый двигатель изменений

Давление со стороны экологических норм — мощный стимул. Переход от смоляных и других связующих, выделяющих при нагреве вредные вещества, к более чистым — водным дисперсиям, неорганическим связующим. Это заставляет пересматривать всю рецептуру, потому что новое связующее может плохо работать со старыми наполнителями.

Кроме того, идёт поиск возможностей использовать вторичное сырьё, отходы других производств. Скажем, тонкодисперсные отходы от производства металлов или определённые шлаки. Задача — вписать их в состав так, чтобы они не стали точкой слабости. Это кропотливая работа, которая часто ведётся на отдельных экспериментальных линиях. Успех здесь — это не только технология, но и стабильность поставок такого альтернативного сырья, его постоянство по составу.

В этом контексте расположение завода в промышленном регионе, таком как Сычуань, даёт преимущество — близость к металлургическим и энергетическим комплексам, доступ к изучению различных побочных продуктов. На сайте ООО Сычуань Цзяньсинь Огнеупорный Материал указано, что компания расположена в Дуцзянъяне — важном промышленном узле. Такое расположение, вероятно, позволяет им оперативно тестировать решения в кооперации с соседними предприятиями, что бесценно для прикладных инноваций.

Итог: инновации как процесс, а не точка

Так где же применяют инновации китайские заводы огнеупорных покрытий? Они вплетены в сам процесс: от кастомизации состава под конкретную печь до внедрения цифровых инструментов контроля. Это не всегда прорывные открытия, чаще — последовательные улучшения, рождённые из практических проблем.

Ключевое — это синергия между производителем материала, инжинирингом нанесения и эксплуатационным опытом заказчика. Самые интересные решения, которые я видел, рождались именно на стыке этих областей, когда технолог завода-изготовителя неделю проводит на площадке у клиента, наблюдая за работой.

Поэтому, оценивая потенциал того или иного производителя, будь то крупный гигант или более узконаправленная компания вроде Сычуань Цзяньсинь, стоит смотреть не только на лабораторные сертификаты, но и на историю проектов, на готовность погружаться в нестандартные условия. Именно там, в поле, и происходит настоящая проверка и рождение тех самых инноваций, которые потом тиражируются в каталогах. Инновация — это когда покрытие не просто соответствует ГОСТу, а позволяет печи работать на полмесяца дольше между ремонтами. Вот это и есть главный результат, ради которого всё и затевается.